质量分析工具培训之七步工作法(PPT 34页)

质量分析工具培训之七步工作法(PPT 34页)内容简介

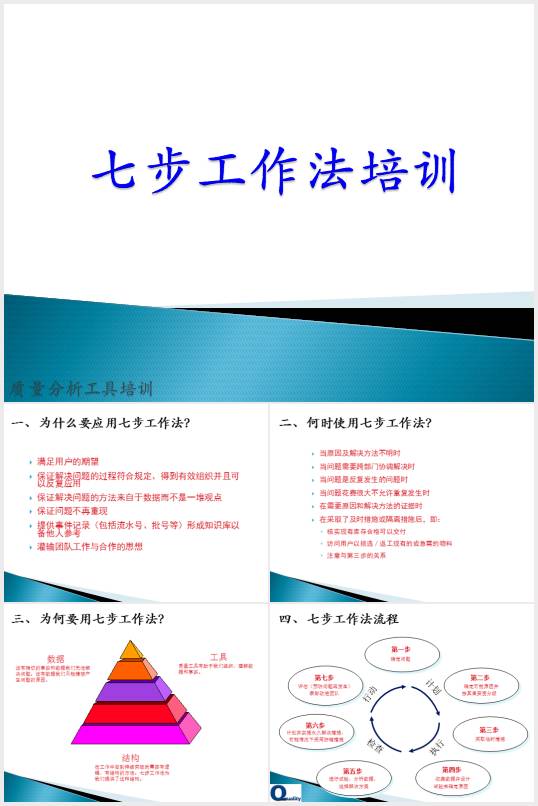

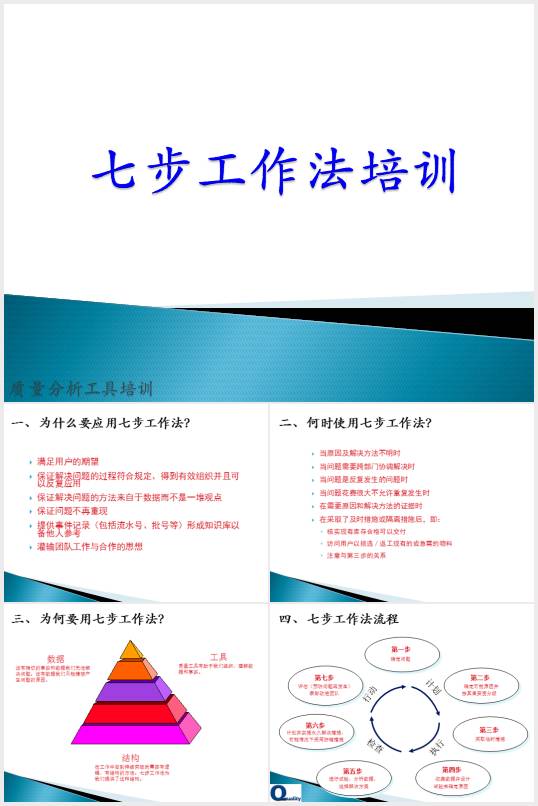

七步工作法培训

满足用户的期望

保证解决问题的过程符合规定、得到有效组织并且可以反复应用

保证解决问题的方法来自于数据而不是一堆观点

保证问题不再重现

提供事件记录(包括流水号、批号等)形成知识库以备他人参考

灌输团队工作与合作的思想

当原因及解决方法不明时

当问题需要跨部门协调解决时

当问题是反复发生的问题时

当问题花费很大不允许重复发生时

在需要原因和解决方法的证据时

在采取了及时措施或隔离措施后,即:

核实现有库存合格可以交付

访问用户以挑选/返工现有的或急需的物料

注意与第三步的关系

与福特公司8D法相同,只是福特公司将第七步分成了独立的两步

比得上所有其他的形式或过程,例如它们都包含:

对问题的清楚定义

隔离策略

根本原因分析

实施纠正措施

评估改进效果

通常与“纠正措施申请”(CAR)或“供应商纠正措施申请”(SCAR)紧密相连。

在实际工作中,七步工作法可以作为处理CAR或SCAR问题的方法。

处理CAR并不总象七步工作法一样需要分析这一层次。

目的:

明确的定义与产品、过程或其他要求相关的问题

完整地识别问题可以加快第三步和第六步措施的实施。

问题描述要简洁明确,不要太宏观,如“发动机坏了”。

收集所有相关数据和信息,并在可能情况下:

返回实际故障零件

了解发生故障时的外界详细情况

将数据按所分析的故障形态分类。可以用直方图、控制图、运行图、柱状图等对数据进行分类。

分类将单纯的数字分解为有意义的类别,以获得信息并找出重点

类别可能是一段时间、班次、地点、部门等。

吸收适当的专家意见以协助确定问题

以下列一种或数种资料为依据,简洁明确地给出对问题的描述。

跟踪表、照片、运行图、直方图、流程图等。

确定并量化:

所提供的信息充足吗?

还需要增加哪些信息?

故障零件返回了吗?

需要哪些检查数据?

需要哪些历史信息——更改史等

应用状况如何?

将报告的问题翻译为“技术性的问题描述或陈述”:

确切地是什么问题?

是否有不符合规范或要求的情况?

频次如何?

问题的最终陈述必须是小组或个人知道他们该解决什么问题,能知道他们该在何时解决问题。

针对所描述的问题记录所有可能原因,并选择最有可能的原因与制定改进措施。

在此期间分析故障原件、观察发生故障的部位、了解发生问题时的外界环境非常重要。

运用系统化逻辑推理的方法确定产生问题的根源。

在鱼刺图(又叫因果图)上利用小组的头脑风暴技术找出因果关系。

通过下述方法将可能原因减至最少:

进一步用鱼刺图集中对根本原因进行分析,或

五个为什么

考虑:

大多数问题都有众多的潜在原因

仅仅处理看似最可能原因极有可能会造成问题的重复发生

在过程中的晚些时候进行验证与确认

典型的短期措施:

增加检查频次(通常增加至100%)

增加功能试验频次

改变或增加新的功能试验以发现可疑故障

改进过程文件、作业指导书等

挑选/重新检查所有库存——包括用户保有的库存/在运输途中的产品等

适当情况下与员工、其他工厂或部门交流信息

资格验证

用数据确定产生问题的可能原因,根据需要设计试验以验证或重现原因

制定数据采集计划以确认在第二步确定的可能原因,如审查历史记录、测量零件等

运行实际过程——观察、测量、图表、SPC等

如果上述活动未能再现问题,则需要设计附加试验

保证离过程最近的人员参与活动

在准备采集数据时要注意好“什么”和“为什么”

数据会骗人

收集数据的过程给工序带来了新的环境——它改变了工序

人们担心他人看法,有可能更改收集到的数据

人们作出自己的结论,在收集数据的过程中会改变工序

测量系统的能力也可能不足

进行试验

保证按实验计划进行试验——对人员进行培训使之了解如何使用表单、新程序

让参与人员理解实验目的

用试验证明当原因存在是产生了效果,而原因不存在时则没有效果

通过验证因果关系的存在确定出起作用和不起作用的项目

分析数据

哪些模式再现了周期、趋势或轮换变化的出现

差错(故障)的出现与你确定的可能原因一致吗?

数据明确地证实了你对原因的设想吗?

数据向你提出了哪些问题?

选择解决方案

根据对数据的分析确定出解决方案

不要等待完美方案的出现

解决方案常常会增多

实施永久解决措施并验证其效果

计划必要的活动来有效地实施第五步确定的解决措施

保证尽可能采用防错型的解决措施

..............................

满足用户的期望

保证解决问题的过程符合规定、得到有效组织并且可以反复应用

保证解决问题的方法来自于数据而不是一堆观点

保证问题不再重现

提供事件记录(包括流水号、批号等)形成知识库以备他人参考

灌输团队工作与合作的思想

当原因及解决方法不明时

当问题需要跨部门协调解决时

当问题是反复发生的问题时

当问题花费很大不允许重复发生时

在需要原因和解决方法的证据时

在采取了及时措施或隔离措施后,即:

核实现有库存合格可以交付

访问用户以挑选/返工现有的或急需的物料

注意与第三步的关系

与福特公司8D法相同,只是福特公司将第七步分成了独立的两步

比得上所有其他的形式或过程,例如它们都包含:

对问题的清楚定义

隔离策略

根本原因分析

实施纠正措施

评估改进效果

通常与“纠正措施申请”(CAR)或“供应商纠正措施申请”(SCAR)紧密相连。

在实际工作中,七步工作法可以作为处理CAR或SCAR问题的方法。

处理CAR并不总象七步工作法一样需要分析这一层次。

目的:

明确的定义与产品、过程或其他要求相关的问题

完整地识别问题可以加快第三步和第六步措施的实施。

问题描述要简洁明确,不要太宏观,如“发动机坏了”。

收集所有相关数据和信息,并在可能情况下:

返回实际故障零件

了解发生故障时的外界详细情况

将数据按所分析的故障形态分类。可以用直方图、控制图、运行图、柱状图等对数据进行分类。

分类将单纯的数字分解为有意义的类别,以获得信息并找出重点

类别可能是一段时间、班次、地点、部门等。

吸收适当的专家意见以协助确定问题

以下列一种或数种资料为依据,简洁明确地给出对问题的描述。

跟踪表、照片、运行图、直方图、流程图等。

确定并量化:

所提供的信息充足吗?

还需要增加哪些信息?

故障零件返回了吗?

需要哪些检查数据?

需要哪些历史信息——更改史等

应用状况如何?

将报告的问题翻译为“技术性的问题描述或陈述”:

确切地是什么问题?

是否有不符合规范或要求的情况?

频次如何?

问题的最终陈述必须是小组或个人知道他们该解决什么问题,能知道他们该在何时解决问题。

针对所描述的问题记录所有可能原因,并选择最有可能的原因与制定改进措施。

在此期间分析故障原件、观察发生故障的部位、了解发生问题时的外界环境非常重要。

运用系统化逻辑推理的方法确定产生问题的根源。

在鱼刺图(又叫因果图)上利用小组的头脑风暴技术找出因果关系。

通过下述方法将可能原因减至最少:

进一步用鱼刺图集中对根本原因进行分析,或

五个为什么

考虑:

大多数问题都有众多的潜在原因

仅仅处理看似最可能原因极有可能会造成问题的重复发生

在过程中的晚些时候进行验证与确认

典型的短期措施:

增加检查频次(通常增加至100%)

增加功能试验频次

改变或增加新的功能试验以发现可疑故障

改进过程文件、作业指导书等

挑选/重新检查所有库存——包括用户保有的库存/在运输途中的产品等

适当情况下与员工、其他工厂或部门交流信息

资格验证

用数据确定产生问题的可能原因,根据需要设计试验以验证或重现原因

制定数据采集计划以确认在第二步确定的可能原因,如审查历史记录、测量零件等

运行实际过程——观察、测量、图表、SPC等

如果上述活动未能再现问题,则需要设计附加试验

保证离过程最近的人员参与活动

在准备采集数据时要注意好“什么”和“为什么”

数据会骗人

收集数据的过程给工序带来了新的环境——它改变了工序

人们担心他人看法,有可能更改收集到的数据

人们作出自己的结论,在收集数据的过程中会改变工序

测量系统的能力也可能不足

进行试验

保证按实验计划进行试验——对人员进行培训使之了解如何使用表单、新程序

让参与人员理解实验目的

用试验证明当原因存在是产生了效果,而原因不存在时则没有效果

通过验证因果关系的存在确定出起作用和不起作用的项目

分析数据

哪些模式再现了周期、趋势或轮换变化的出现

差错(故障)的出现与你确定的可能原因一致吗?

数据明确地证实了你对原因的设想吗?

数据向你提出了哪些问题?

选择解决方案

根据对数据的分析确定出解决方案

不要等待完美方案的出现

解决方案常常会增多

实施永久解决措施并验证其效果

计划必要的活动来有效地实施第五步确定的解决措施

保证尽可能采用防错型的解决措施

..............................

用户登陆

品质培训热门资料

品质培训相关下载