试制车间七工位问题与改善培训讲义(PPT 25页)

试制车间七工位问题与改善培训讲义(PPT 25页)内容简介

试制车间七工位隶属于三工段,主要从事安装举升系统、落装驾驶室、

公司要求本批广州订单23日上线、25日下线完成,生产任务量远超当前实际产能。

以上海参展车辆为标准,全面提升码头车外观质量与装调质量,

进一步提升特种车公司码头车在港口市场的竞争力与影响力。

深入现场找出长期影响装配作业的实际问题并加以解决,以降低职工劳动强度、减少无效作业。

从表层挖掘影响该车型的质量问题。

本批订单自22日开始上线,由于车架总成改进后考虑不周,

造成过板接头无法装配,影响4小时,故22日基本未生产。

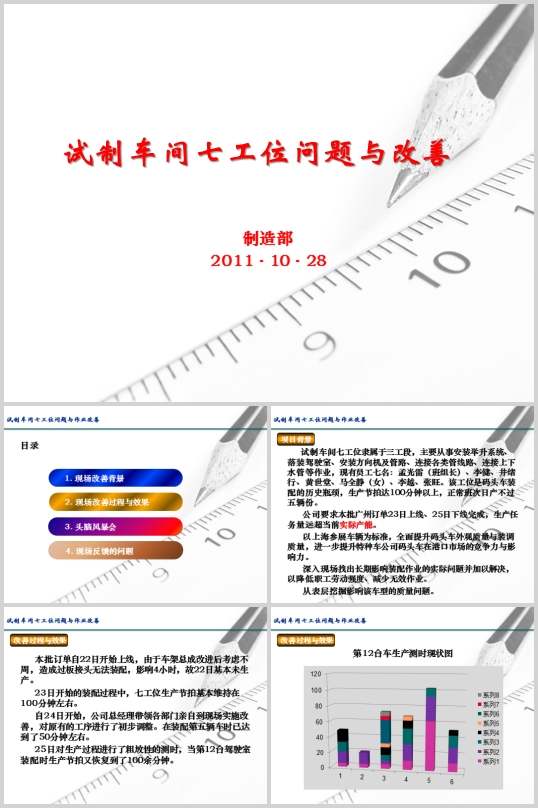

23日开始的装配过程中,七工位生产节拍基本维持在100分钟左右。

自24日开始,公司总经理带领各部门亲自到现场实施改善,对原有的工序进行了初步调整。

在装配第五辆车时已达到了50分钟左右。

25日对生产过程进行了粗放性的测时,当第12台驾驶室装配时生产节拍又恢复到了100余分钟。

第12台车生产测时现状图

在现场针对员工协作与等待问题,与邵主任协商,提出了50分钟完成装配的目标,

在第15辆车上进行验证,达成目标则按50元/人进行奖励,结果36分钟。

原因分析:

由于员工的作业内容与标准的模糊或缺失,造成员工在生产过程中随意性强,

当现场有领导监督时或积极性高时则快,反之则慢。

班组长的权威、团队的协作问题。

产品质量问题。

设计时个别点未能考虑装配舒适性。

装配方式的不足。

改善后山积图

效果评价:

工序调整后未经系统培训,员工熟练程度不一。

现场缺件影响测评。

六工位慢,导致等待。

..............................

公司要求本批广州订单23日上线、25日下线完成,生产任务量远超当前实际产能。

以上海参展车辆为标准,全面提升码头车外观质量与装调质量,

进一步提升特种车公司码头车在港口市场的竞争力与影响力。

深入现场找出长期影响装配作业的实际问题并加以解决,以降低职工劳动强度、减少无效作业。

从表层挖掘影响该车型的质量问题。

本批订单自22日开始上线,由于车架总成改进后考虑不周,

造成过板接头无法装配,影响4小时,故22日基本未生产。

23日开始的装配过程中,七工位生产节拍基本维持在100分钟左右。

自24日开始,公司总经理带领各部门亲自到现场实施改善,对原有的工序进行了初步调整。

在装配第五辆车时已达到了50分钟左右。

25日对生产过程进行了粗放性的测时,当第12台驾驶室装配时生产节拍又恢复到了100余分钟。

第12台车生产测时现状图

在现场针对员工协作与等待问题,与邵主任协商,提出了50分钟完成装配的目标,

在第15辆车上进行验证,达成目标则按50元/人进行奖励,结果36分钟。

原因分析:

由于员工的作业内容与标准的模糊或缺失,造成员工在生产过程中随意性强,

当现场有领导监督时或积极性高时则快,反之则慢。

班组长的权威、团队的协作问题。

产品质量问题。

设计时个别点未能考虑装配舒适性。

装配方式的不足。

改善后山积图

效果评价:

工序调整后未经系统培训,员工熟练程度不一。

现场缺件影响测评。

六工位慢,导致等待。

..............................

下一篇:尚无数据

用户登陆

现场管理热门资料

现场管理相关下载