数控技术实验指导书(PDF 51页)

数控技术实验指导书(PDF 51页)内容简介

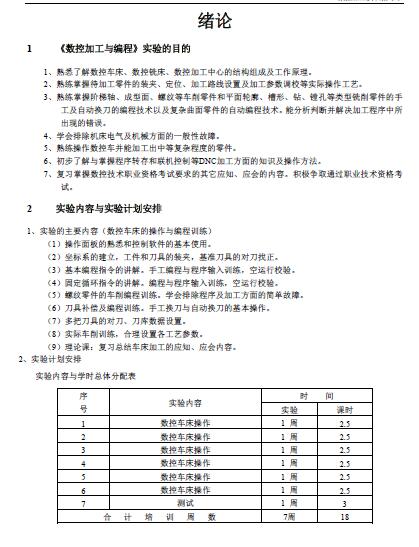

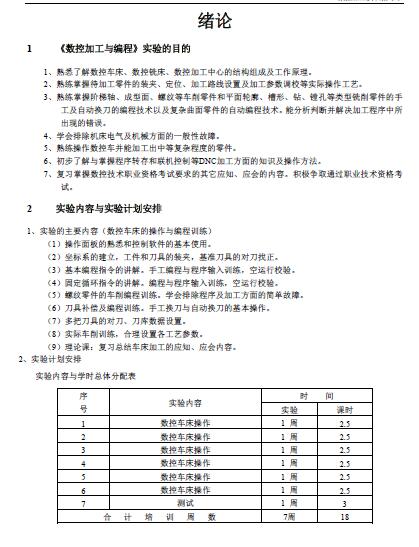

1 《数控加工与编程》实验的目的

1 了解机床的结构组成

1 数控装置:

1 数控车床操作 1 周2.5

1 次0.7 0.8 0.9 1.0 1.2 1.5 1.5

1 画出CK400数控车床的传动简图。

1 进一步熟悉数控车床的操作;

1. 固定循环编程有何意义?复合循环比简单循环好在于哪些方面?

1. 所用的数控车床如何实现主轴变速?螺纹加工时对主轴和进给轴间有什么要求?

1. 数控机床在实际切削运动过程中,刀具和工作台间的相对运动是什么样的关系?

1. 用数控车床车削螺纹和用普通车床车削螺纹在机理上有何不同?

1、CK400数控车床的传动简图。

1、基准刀具的试切对刀及刀偏数据设定:

1、实验的主要内容(数控车床的操作与编程训练)

1、工作前认真检查电网电压、油泵、润滑、油量是否正常,检查压力、冷却、油管、刀具、工装夹

1、数控加工原理

1、根据实验记录,填写下表

1、熟悉了解数控车床、数控铣床、数控加工中心的结构组成及工作原理。

1、简单车螺纹循环(G82)的走刀路线图解。

1、车削加工的对刀

1、车削循环走刀路线图解

1) 画出该零件的坐标2) 系

1)画出该零件的坐标系

1).G71 ----- 外圆粗车复合循环

1).G80 ----- 外圆车削循环

1).参考点操作:

1).程序的检索和整理

1.G00、G01 ----- 点、线控制。

1.G功能( 格式:G2 G后可跟2位数 )

1.刀具的几何位置补偿和磨损补偿

1.基本车螺纹的指令G32

1.程序输入与空运行调试:

1.粗车外圆复合循环方式 ( A-A1-B-A )

2 变频调速主轴单元:

2 实验内容与实验计划安排

2 对了解到的数控机床的传动及工作台拖板的运动控制和普通机床进行比较。

2 掌握数控车削加工的对刀操作方法及工件坐标系的建立;

2 数控车床操作 1 周2.5

2 次0.4 0.6 0.6 0.7 0.7 0.7 0.8

2 程序输入及调试

2 说出数控系统操作面板上各主要操作按钮的功用。并简要说出数控车床手动操作进行粗调

2. FANUC-0T系统车螺纹采用的是什么指令格式?

2. 当更换一个零件时,数控加工比普通机床、自动机床有什么优势?

2. 环状粗车复合循环编程的Δi、Δk参数如何确定?

2. 车床的参考点在哪里?机床原点又在哪里?工件坐标系是怎么一回事?有哪些确立工件原点的方

2、HNC21-T数控系统操作面板上各主要操作按钮的功用。

2、从结构特点到控制方式等方面比较一下数控机床与普通机床的区别。

2、其它刀具刀偏数据的测定及刀偏数据设定:

2、双台肩回转体零件的简单循环程序释义

2、实验计划安排

2、数控系统的基本组成

2、机床操作

2、机床通电启动后,先进行机械回零操作,然后试运转5分钟,确认机械、刀具、夹具、工件、数

2、熟练掌握待加工零件的装夹、定位、加工路线设置及加工参数调校等实际操作工艺。

2、用G32、G82、G76指令车削螺纹各有什么特点?

2、简单车削循环编程

2、简单车螺纹循环G82

2)说明该零件对刀及用刀偏构建工件坐标系的操作方法

2).G72 ----- 端面粗车复合循环

2).G81 ----- 端面车削循环

2).点动、步进操作

2).程序输入与修改

2.G02、G03 ----- 圆弧控制。

2.G20、G21 ----- 输入数据单位设定,即单位制式 ( 英制和米制 )的设定。

2.M功能( 格式:M2 M后可跟2位数 )

2.刀偏数据的测定

2.对刀操作

2.粗车端面复合循环方式 ( A-A2-B1-A ) 3.环状复合循环方式 ( A-A1-B-A )

2.螺纹车削程序的加工应用

3 写出所了解到的直线、圆弧控制,主轴启停和切削液启停,自动换刀的基本指令代码。

3 掌握简单车削循环程序的编写规则及其应用;

3 数控机床的安全操作规程

3 数控车床操作 1 周2.5

3 机床自动加工时要注意安全,最好把防护门关上。

3 次0.2 0.4 0.6 0.6 0.6 0.6 0.6

3 选定一工件原点,写出图示精车轮廓图形的车削程序。并解释各程序段的含义。

3. “超程”是怎么回事?在你手动或自动调整刀架位置时,有没有出现过超程现象?怎么解除超程?回

3. 双头螺纹应该如何车削?不等距螺纹是个什么样的概念?

3. 循环程序运行过程中若按下“进给保持”会怎样?单段模式时又是如何运行的?

3. 数控机床加工的劳动强度及其安全性能如何?

3. 用刀偏数据及Txxxx指令直接建立工件坐标系的方便程度如何?

..............................

1 了解机床的结构组成

1 数控装置:

1 数控车床操作 1 周2.5

1 次0.7 0.8 0.9 1.0 1.2 1.5 1.5

1 画出CK400数控车床的传动简图。

1 进一步熟悉数控车床的操作;

1. 固定循环编程有何意义?复合循环比简单循环好在于哪些方面?

1. 所用的数控车床如何实现主轴变速?螺纹加工时对主轴和进给轴间有什么要求?

1. 数控机床在实际切削运动过程中,刀具和工作台间的相对运动是什么样的关系?

1. 用数控车床车削螺纹和用普通车床车削螺纹在机理上有何不同?

1、CK400数控车床的传动简图。

1、基准刀具的试切对刀及刀偏数据设定:

1、实验的主要内容(数控车床的操作与编程训练)

1、工作前认真检查电网电压、油泵、润滑、油量是否正常,检查压力、冷却、油管、刀具、工装夹

1、数控加工原理

1、根据实验记录,填写下表

1、熟悉了解数控车床、数控铣床、数控加工中心的结构组成及工作原理。

1、简单车螺纹循环(G82)的走刀路线图解。

1、车削加工的对刀

1、车削循环走刀路线图解

1) 画出该零件的坐标2) 系

1)画出该零件的坐标系

1).G71 ----- 外圆粗车复合循环

1).G80 ----- 外圆车削循环

1).参考点操作:

1).程序的检索和整理

1.G00、G01 ----- 点、线控制。

1.G功能( 格式:G2 G后可跟2位数 )

1.刀具的几何位置补偿和磨损补偿

1.基本车螺纹的指令G32

1.程序输入与空运行调试:

1.粗车外圆复合循环方式 ( A-A1-B-A )

2 变频调速主轴单元:

2 实验内容与实验计划安排

2 对了解到的数控机床的传动及工作台拖板的运动控制和普通机床进行比较。

2 掌握数控车削加工的对刀操作方法及工件坐标系的建立;

2 数控车床操作 1 周2.5

2 次0.4 0.6 0.6 0.7 0.7 0.7 0.8

2 程序输入及调试

2 说出数控系统操作面板上各主要操作按钮的功用。并简要说出数控车床手动操作进行粗调

2. FANUC-0T系统车螺纹采用的是什么指令格式?

2. 当更换一个零件时,数控加工比普通机床、自动机床有什么优势?

2. 环状粗车复合循环编程的Δi、Δk参数如何确定?

2. 车床的参考点在哪里?机床原点又在哪里?工件坐标系是怎么一回事?有哪些确立工件原点的方

2、HNC21-T数控系统操作面板上各主要操作按钮的功用。

2、从结构特点到控制方式等方面比较一下数控机床与普通机床的区别。

2、其它刀具刀偏数据的测定及刀偏数据设定:

2、双台肩回转体零件的简单循环程序释义

2、实验计划安排

2、数控系统的基本组成

2、机床操作

2、机床通电启动后,先进行机械回零操作,然后试运转5分钟,确认机械、刀具、夹具、工件、数

2、熟练掌握待加工零件的装夹、定位、加工路线设置及加工参数调校等实际操作工艺。

2、用G32、G82、G76指令车削螺纹各有什么特点?

2、简单车削循环编程

2、简单车螺纹循环G82

2)说明该零件对刀及用刀偏构建工件坐标系的操作方法

2).G72 ----- 端面粗车复合循环

2).G81 ----- 端面车削循环

2).点动、步进操作

2).程序输入与修改

2.G02、G03 ----- 圆弧控制。

2.G20、G21 ----- 输入数据单位设定,即单位制式 ( 英制和米制 )的设定。

2.M功能( 格式:M2 M后可跟2位数 )

2.刀偏数据的测定

2.对刀操作

2.粗车端面复合循环方式 ( A-A2-B1-A ) 3.环状复合循环方式 ( A-A1-B-A )

2.螺纹车削程序的加工应用

3 写出所了解到的直线、圆弧控制,主轴启停和切削液启停,自动换刀的基本指令代码。

3 掌握简单车削循环程序的编写规则及其应用;

3 数控机床的安全操作规程

3 数控车床操作 1 周2.5

3 机床自动加工时要注意安全,最好把防护门关上。

3 次0.2 0.4 0.6 0.6 0.6 0.6 0.6

3 选定一工件原点,写出图示精车轮廓图形的车削程序。并解释各程序段的含义。

3. “超程”是怎么回事?在你手动或自动调整刀架位置时,有没有出现过超程现象?怎么解除超程?回

3. 双头螺纹应该如何车削?不等距螺纹是个什么样的概念?

3. 循环程序运行过程中若按下“进给保持”会怎样?单段模式时又是如何运行的?

3. 数控机床加工的劳动强度及其安全性能如何?

3. 用刀偏数据及Txxxx指令直接建立工件坐标系的方便程度如何?

..............................

用户登陆

数控加工热门资料

数控加工相关下载